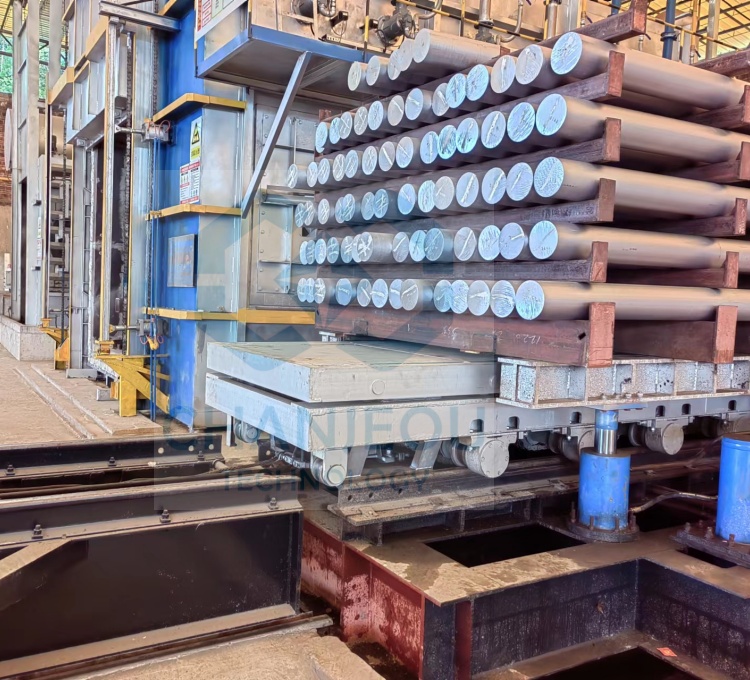

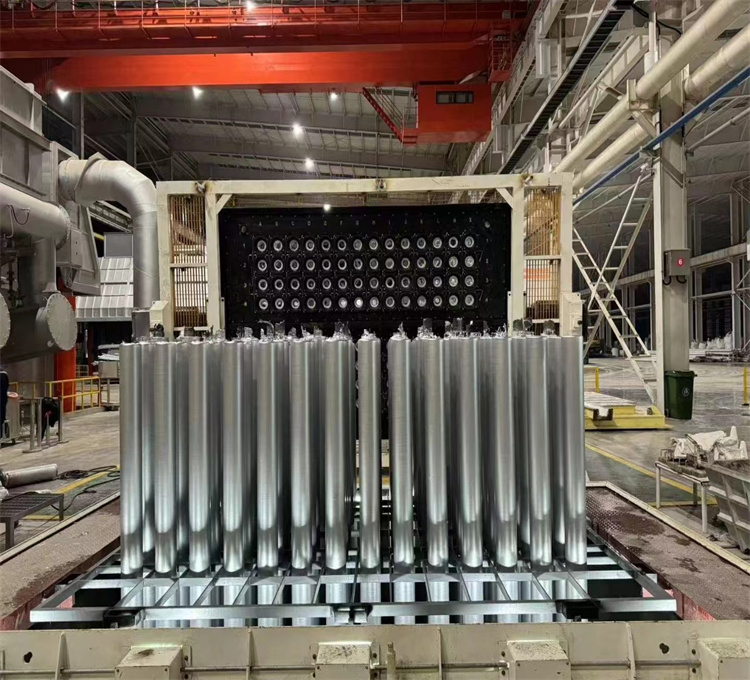

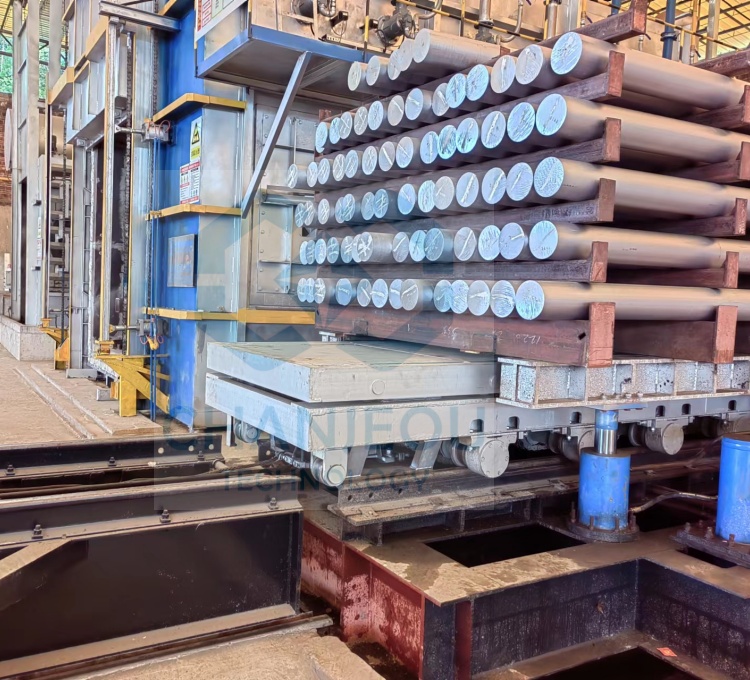

Four d'homogénéisation pour billettes d'aluminium

Caractéristiques principales du four d'homogénéisation pour billettes d'aluminium :

1. Économie d'énergie, recyclage de la température de l'air extrait

2. Programme différent pour chaque série d'alliage d'aluminium

3. Conception personnalisée

Le four d'homogénéisation pour la fusion et le moulage de profilés en aluminium est principalement utilisé pour éliminer les contraintes internes, la composition chimique et l'hétérogénéité structurelle des lingots d'aluminium, afin d'améliorer leurs performances de traitement et les propriétés mécaniques du produit final.

Fonction principale du four d'homogénéisation de billettes :

La fonction principale du four d'homogénéisation pour la fusion et le moulage de profilés en aluminium est d'homogénéiser la barre (lingot) d'aluminium moulée.y compris:

Éliminer les contraintes résiduelles internes :Grâce à un procédé de chauffage contrôlé, les contraintes internes générées lors du refroidissement du lingot sont libérées afin d'éviter toute déformation ou fissuration lors des étapes de transformation ultérieures (telles que l'extrusion).

Homogénéisation de la microstructure et de la composition :En éliminant les différences de taille des grains et la ségrégation de la composition chimique (telle qu'une répartition inégale d'éléments comme le magnésium et le silicium) à l'intérieur du lingot, on obtient une structure d'alliage plus homogène.

Améliorer les performances des matériaux :Améliorer la plasticité, la résistance et la ténacité des matériaux en aluminium, jetant ainsi les bases des procédés d'extrusion ou de forgeage ultérieurs.

Principe et processus de fonctionnement :

Le four d'homogénéisation de billettes d'aluminium réalise le traitement d'homogénéisation grâce à un système de contrôle précis de la température :

Chauffage à haute température :Chauffer le lingot d'aluminium à une température spécifique (généralement autour de 570 °C) pour permettre aux atomes de diffuser complètement et favoriser l'homogénéisation des composants.

Étape d'isolation :Maintenir la température pendant un certain temps afin de garantir une réorganisation interne complète.

Contrôle du refroidissement :Utilisation de systèmes de refroidissement par air ou par eau pour un refroidissement efficace, fixation de structures uniformes, tout en économisant l'énergie et en réduisant la consommation.

Les avantages directs du traitement d'homogénéisation comprennent :

Optimiser la processabilité :réduire la résistance à l'extrusion, permettre la production de profils à parois minces ou à section transversale complexe, améliorer la vitesse d'extrusion et la durée de vie du moule.

Améliorer la qualité du produit :éviter les défauts de surface tels que les fissures ou les bulles, améliorer les propriétés mécaniques et la résistance à l'oxydation des profilés en aluminium.

Rapport coût-efficacité :Optimisez votre consommation d'énergie et réduisez vos coûts de production grâce à des systèmes de contrôle automatisés (tels que les automates programmables).

Pourquoi de plus en plus de clients indiens optent-ils pour un four d'homogénéisation en aluminium ?

1. De plus en plus de clients indiens, fabricants de profilés d'extrusion d'aluminium pour l'industrie, recherchent des billettes de qualité supérieure afin d'obtenir des profilés finis en aluminium de qualité supérieure.

2. L'ensemble du marché exige une qualité supérieure.

Contactez-nous:

| melody@chanjeou.com |

| WhatsApp/mobile/WeChat : +86 13450531604 |